Цифровой двойник — это цифровая (виртуальная) модель любых объектов, систем, процессов или людей. Она точно воспроизводит форму и действия оригинала и синхронизирована с ним. Согласно общепринятым нормам, погрешность между работой виртуальной модели и тем, что происходит в реальности, не должна превышать 5%. Поэтому позволяют предсказывать поведение реального объекта.

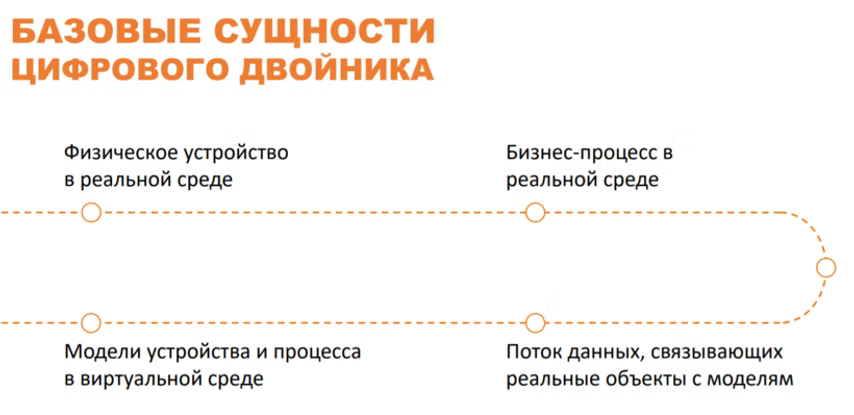

Впервые концепцию цифрового двойника описал в 2002 году Майкл Гривс, профессор Мичиганского университета. В своей книге «Происхождение цифровых двойников» он разложил их на три основные части:

- Физический продукт в реальном пространстве.

- Виртуальный продукт в виртуальном пространстве.

- Данные и информация, которые объединяют виртуальный и физический продукт.

Именно цифровой двойник, может быть:

- прототипом (DTP) — представлять собой виртуальный аналог реального объекта, который содержит все данные для производства оригинала;

- экземпляром (DTI) — содержать данные обо всех характеристиках и эксплуатации физического объекта, включая трехмерную модель, и действует параллельно с оригиналом;

- агрегированным двойником (DTA) — вычислительной системой из цифровых двойников и реальных объектов, которыми можно управлять из единого центра и обмениваться данными внутри

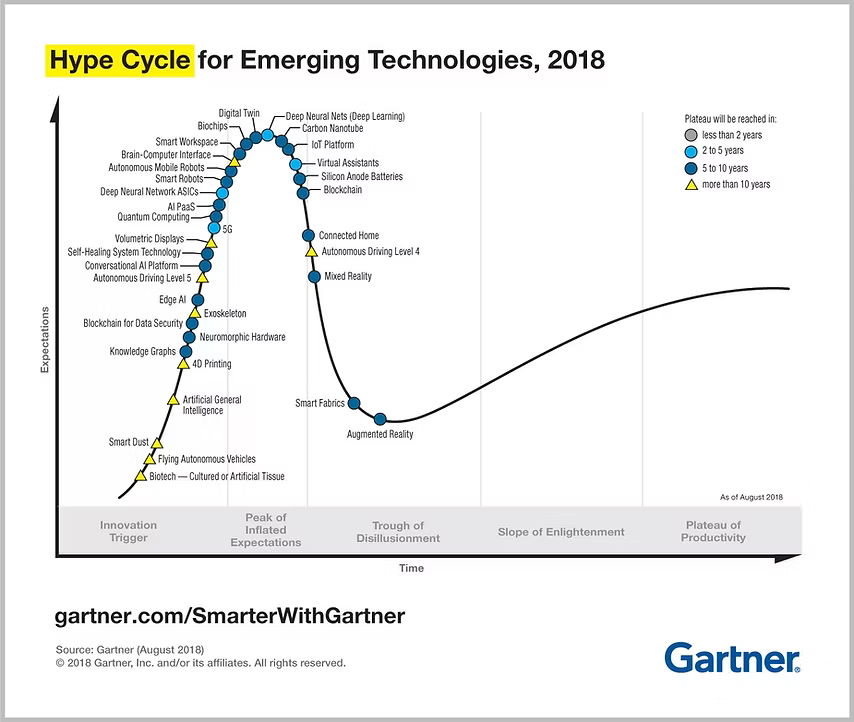

Мощный толчок в развитии цифровых двойников произошел благодаря развитию искусственного интеллекта и интернета вещей. Согласно исследованию Gartner Hype Cycle, это произошло в 2015 году. В 2016-м цифровые двойники и сами вошли в Gartner Hype Cycle, а к 2018 году оказались на пике.

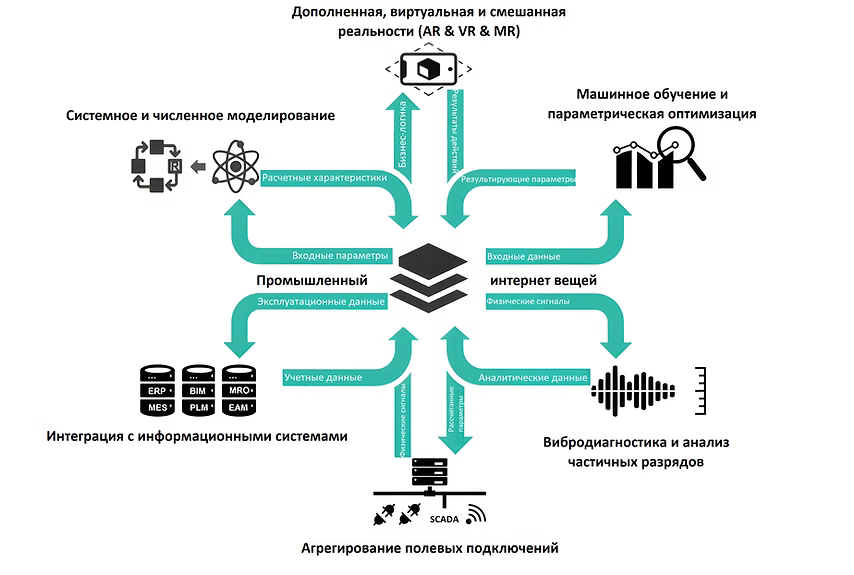

В результате технология использует в своей основе и 3D-технологии, в том числе VR или AR, AI и IoT одновременно. Она - результат синергии нескольких сложных технологий и фундаментальных наук.

Создать виртуальную копию можно как для конкретной детали, так и для всего завода или производственного процесса. Цифровой двойник может работать на одном из 4-х уровней:

- Цифровой двойник компонента. Если работа механизма серьезно зависит от состояния одной детали, можно создать виртуальную копию только для нее. Например, для подшипника на вращающейся части оборудования.

- Цифровой двойник актива обеспечивает контроль за состоянием конкретного оборудования, например, двигателя или насоса. При необходимости двойники механизмов могут обмениваться информацией с виртуальными копиями компонентов.

- Цифровой двойник системы позволяет контролировать несколько активов, которые работают совместно или выполняют одну и ту же функцию. Например, можно создать цифровую копию завода или одной производственной линии.

- Цифровой двойник технологического процесса — двойник высшего уровня, который дает представление обо всем производственном процессе. Он может получать информацию от двойников активов или систем, но уделять больше внимания не работе конкретного оборудования, а процессу в целом.

Какие задачи позволяет решать технология цифрового двойника?

Поскольку цифровой двойник обладает всей информацией об оборудовании, то у компании появляются новые возможности:

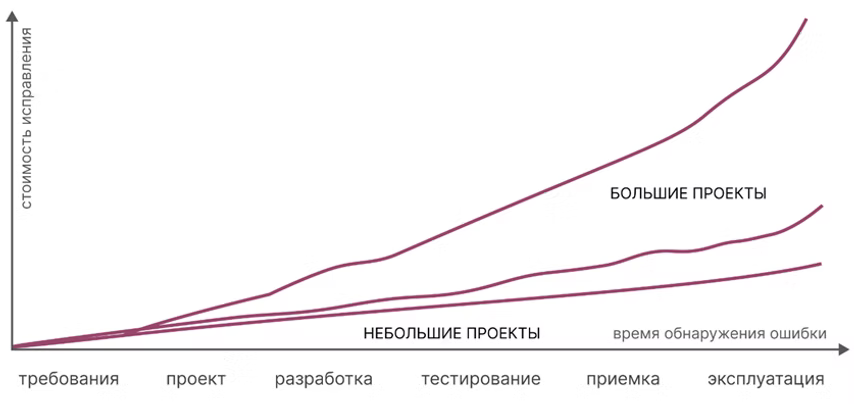

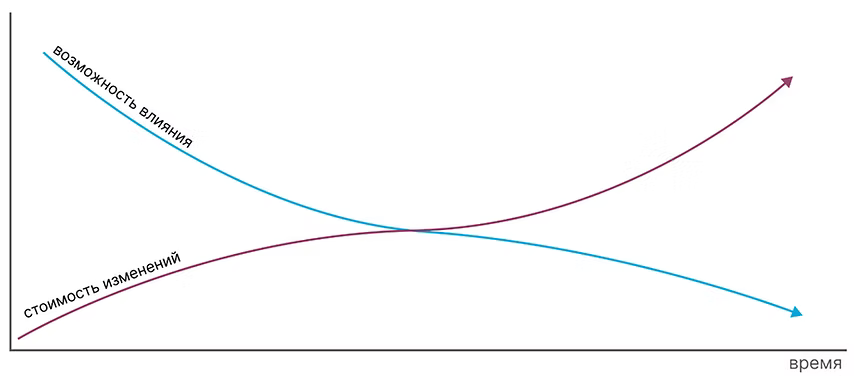

1. За счет применения цифрового двойника становится возможным сосредоточить основную долю изменений и затрат на стадии проектирования, что позволяет сократить издержки, возникающие на остальных этапах жизненного цикла.

Чем раньше выявляется ошибка, тем дешевле ее устранить

Помимо роста стоимости, со временем и снижаются возможности по исправлению ошибок

2. Своевременно узнавать о неполадках. Данные с датчиков обновляются в режиме реального времени. И технические специалисты всегда видят, правильно ли работает оборудование или возникла аномалия, способная привести к сбою либо аварии на производстве.

3. Прогнозировать поломки и износ оборудования. Благодаря данным, полученным от цифрового двойника, можно планировать техническое обслуживание и заранее менять детали, которые предположительно могут выйти из строя.

Кроме того, цифровые двойники становятся местом сбора данных о работе реального оборудования, благодаря чему в будущем возможно создание предиктивной аналитики на базе ИИ.

ри этом очень важно не путать виды прогнозирования. В последнее время, работая с рынком различных ИТ-решений заметен тренд смешение понятий предиктивной аналитики и машинного выявления отклонений в работе оборудования.

То есть используя машинное выявление отклонений говорят о внедрении нового, предиктивного подхода к организации обслуживания.

И, с одной стороны, действительно, и там и там работают нейросети. В машинном выявлении аномалий нейросети тоже выявляют отклонения и получается организовать обслуживание до серьезной поломки и заменить только износившийся элемент.

Но давайте внимательнее посмотрим на определение предиктивной аналитики.

Предикативная (или предиктивная, прогнозная) аналитика — это прогнозирование, основанное на исторических данных.

И в разрезе работы с надежностью, для нас это возможность предсказывать отказы оборудования до наступления отклонения. Когда эксплуатационные показатели еще в норме, но уже начинают формироваться тенденции к возникновению отклонения.

Если перевести на совсем бытовой уровень, то выявление аномалий — это когда у Вас начинает изменяться давление и Вас об этом предупреждают, до того, как начнет болеть голова или начнутся проблемы с сердцем.

А предиктивная аналитика — это когда еще все нормально, но у Вас уже изменился режим питания, качество сна или что-то еще, и в организме начинают протекать процессы, которые приведут к росту давления.

И получается основная разница - глубина погружения, наличие компетенций и горизонт предсказания. Выявление аномалий — это краткосрочное предсказание, чтобы не довести до критической ситуации, тут необязательно изучать исторические данные.

А полноценная предиктивная аналитика — это долгосрочное предсказание. У Вас больше времени на принятие решения и выработке мер. Или запланировать закупку нового оборудования, запчастей и вызвать ремонтную бригаду по более низкой цене, или предпринять меры по изменению режимов работы оборудования, и не допустить возникновения отклонений.

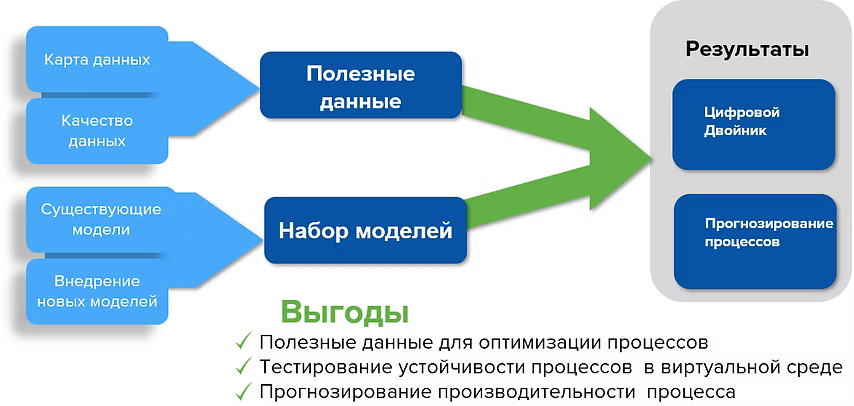

4. Оптимизировать работу производства. Со временем цифровой двойник накапливает данные о работе оборудования. Проанализировав их, можно оптимизировать работу предприятия и сократить издержки.

Примеры из жизни:

- Компания Tecnomatix создала цифровой двойник производства для PROLIM, которые хотели улучшить процесс комплектации товара. Для начала был создан визуальный двойник производства. Далее, с датчиков сняли данные о скорости движения объектов, количестве рабочих и их работоспособности и многие другие. Вся эта информация позволила создать цифрового двойника, который повторяет все процессы реального объекта.

- Tesla создает цифрового двойника для каждого проданного автомобиля. Встроенные в него датчики передают данные на завод, где искусственный интеллект решает, штатно ли работает машина или ей требуется техническое обслуживание. Причем некоторые сбои компания устраняет удаленно, просто обновив ПО автомобиля.

- Chevron Corporation использует технологию на нефтяных месторождениях и нефтеперерабатывающих заводах, чтобы предсказывать возможные технические проблемы. Предполагается, что применение цифровых двойников на производстве расширят к 2024 году.

- У Сингапура есть цифровой двойник — динамическая трехмерная модель города со всеми объектами: от зданий и мостов до бордюров и деревьев. В виртуальный Сингапур поступают данные с городских датчиков и информация от госучреждений. Положительные эффекты внедрения цифрового двойника города: правительство может прогнозировать действия в случае ЧС, а архитекторы — планировать новые стройки с учетом городской инфраструктуры.

Самыми главными ограничениями на данный момент являются сложность и дороговизна технологии, сроки на создание двойников. Создавать эти модели долго и дорого, высок риск ошибок. Нужно сочетание технических знаний об объекте, практического опыта, знаний в моделировании и визуализации, соблюдение стандартов в реальных объектах. Далеко не для всех технических решений и компаний это оправдано, да и далеко не каждая компания обладает всеми компетенциями.

Поэтому ключевая задача – определить какие именно параметры критичны и создавать "урезанных" двойников. Создать всеобщую модель невозможно.

Пока это новая технология И по тому же циклу Гартнера она должна пройти "долину разочарования". А впоследствии, когда и цифровые компетенции станут более обыденным явлением и нейросети станут более массовыми, мы начнем использовать цифровых двойников в полной мере.